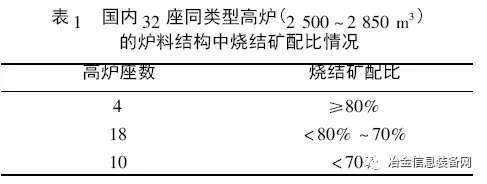

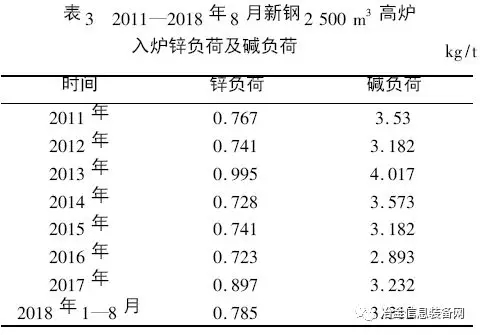

2013 年,新钢2 500 m3 高炉入炉锌负荷、碱负荷分别高达0. 995 kg /t 和4. 017 kg /t( 见表3) ,远远高于国标要求。高炉90% 以上的锌负荷和60% 左右的碱金属负荷来自烧结矿,这也是炉料结构中高比例烧结矿给高炉生产带来的新问题,同时也是近年来新钢两座2 500 m3 高炉有不同程度结厚的重要原因。近年来新钢2 500 m3 入炉锌负荷、碱负荷情况见表3。

1. 5 造渣制度不稳定

受经济炉料冶炼的影响,新钢2 500 m3 高炉入炉铁料品种多,造成入炉品位低、渣系不稳定,主要表现如下:

1) 矿石品位低,渣量大,入炉综合品位为55%左右;

2) 铝负荷高,终渣中Al2O3的质量分数平均为15. 5%,***高时超过了17%,属于高铝渣冶炼,导致高炉炉渣黏稠,料柱透气、透液性恶化,压差上升,***终造成炉内两股气流不稳定,渣皮频繁脱落;

3) 由于烧结矿中MgO 和Al2O3含量波动的影响,高炉炉渣中R 2,R 3,R 4大幅度波动,使氧化镁与三氧化二铝的比例波动范围在0. 42 ~ 0. 62,终渣镁铝比波动大对提高煤气利用率及降低消耗非常不利。

2 措施

2. 1 稳定合适的炉渣碱度

针对烧结矿成分波动较大的情况,加强了与烧结工序的沟通,要求烧结厂根据高炉冶炼的需要将烧结矿的化学成分控制在合理范围,同时结合新钢2 500 m3 高炉的生产经验及原燃料条件,制定了适宜的造渣制度。

1) 在炉况相对稳定顺行的前提下,将炉渣碱度控制如下: 二元碱度为1. 2 ~ 1. 25 倍、三元碱度为1. 4 ~ 1. 44 倍、四元碱度为0. 99 ~ 1. 02 倍,以保证炉渣有足够的脱硫能力。

2) 当高炉炉况不顺或炉温波动较大时,将炉渣碱度控制在较低水平。

2. 2 控制渣中合理的氧化镁与三氧化二铝之比

在高炉冶炼中,Al2O3一直是被非常重视的重要炉渣成分。Al2O3含量高,炉渣黏度增大,需要消耗更多的热量来保证炉渣具有良好的流动性,对降低消耗、活跃炉缸很不利。当渣中Al2O3的质量分数超过16%时,应保证炉渣中的MgO 含量来调整由于Al2O3含量过高而导致的对炉渣黏度、熔点及脱硫能力产生的不利影响。结合近年来的生产实践,新钢2 500 m3高炉在高Al2O3含量的条件下,除了要控制合适的碱度、氧化镁与三氧化二铝之比外,***重要的是要通过提高炉缸热度( 即保证铁水物理热不低于1 500 ℃,将氧化镁与三氧化二铝之比控制在0. 46 ~ 0. 56) 来改善渣系的流动性,既要保证炉渣有足够的脱硫能力,又要保证炉渣有良好的透气、透液性,从而缓解大渣比、高Al2O3含量炉渣对炉内透气性的不利影响,维持高炉在重负荷下的长期稳定顺行。

2. 3 保证高风温、高顶压、高富氧率

1) 在低品位、大渣比的情况下,要保证热风温度不低于1 220 ℃。高风温提高了风口前理论燃烧温度,改善了炉缸活跃程度,提高了渣铁物理热,有利于促进炉况顺行。

2) 根据理论计算,顶压每提高0. 01 MPa,可以提高冶炼强度2% 左右,有利于低硅冶炼。新钢炼铁从2012 年实施低成本战略以来,在2 500 m3 高炉炉况稳定的条件下,不断进行了试验摸索,逐步提高了炉顶压力,目前顶压稳定在225 kPa 左右,***高可达235 kPa,逐步接近了设计水平( 240 kPa) 。

3) 在综合入炉品位低、冶炼风量相对较小且渣量大的情况下,为增加风量和改善透气性,同时保证煤比的提高,采取了提高富氧率的措施。新钢2 500 m3高炉富氧率长期稳定在3. 3%以上,这一指标在行业内也是排在前列的。富氧率提高后,风口理论燃烧温度升高,提高了煤粉置换比,为提高煤比、降低焦比创造了条件。

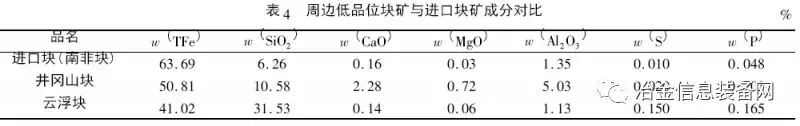

2. 4 增配周边低品位高硅块矿

从铁矿石的资源战略及成本角度来考虑,新钢2 500 m3 高炉使用了少量天然块矿来调剂炉料结构,从而保证了炉料结构中高比例烧结矿的使用。特别是当烧结矿中Al2O3含量较高时,增加了低品位高硅块矿的使用比例来降低炉渣中Al2O3含量。目前,新钢2 500 m3高炉炉料结构中,天然块矿比例占6%左右,而行业内平均块矿的配比约为12% 左右,从改善高炉料柱透气性的角度来看,新钢2 500 m3高炉当前的炉料结构更有利于高炉炉况的长期稳定顺行。目前新钢2 500 m3 高炉使用的铁矿质量情况见表4。

2. 5 控制合适的炉腹煤气指数

新钢2 500 m3 高炉高比例烧结矿的炉料结构使综合入炉品位低,造成炼铁产量低、渣量大。为了减少产量的降低,传统的处理方式是提高冶炼强度,但这样会造成消耗居高不下。新钢2 500 m3 高炉以炉腹煤气指数为基准,对高炉各项操作参数进行了进一步优化,使煤气流分布更趋合理,煤气利用率逐步提高,消耗进一步下降。统计2016 年—2018 年7 月的月平均燃料比与炉腹煤气指数后,发现新钢9 号高炉( 炉容2 500 m3 ) 低燃料比时炉腹煤气指数集中在63. 5 ~ 64. 5 m3 /( m2 ·min) ,10 号高炉( 炉容2 500 m3 ) 低燃料比时炉腹煤气指数集中在62 ~63 m3 /( m2·min) 。

2. 6 强化管理

入炉料中烧结矿配比大幅增加后,一旦烧结矿质量出现较大波动,***会对高炉炉况的稳定顺行造成较大影响,为此新钢在原料管理、高炉操作和设备管理方面采取了多种措施。

1) 在上料管理方面,均衡物流供应,确保料位正常,严格执行和巩固半仓上料制度,以减少原料摔打的几率,降低返矿率。加强槽下筛分管理工作,对损坏的槽下筛定期更换。

2) 在高炉操作上,严格执行操作方针,强化高炉工长对炉温、碱度的操作稳定性管理。通过强化高炉工长培训和管理考核,确保铁水物理热在合适、稳定的基础上适当降硅,以降低消耗。

3) 在设备管理方面,强化设备基础管理,减少设备故障,以降低高炉故障休风率和慢风率。

3 效果

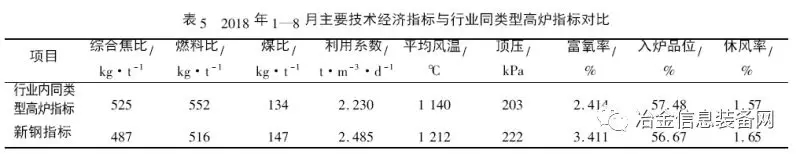

通过选择合理渣系、加强管理、取消中心加焦冶炼等措施,实现了新钢2 500 m3 高炉低品位、高比例烧结矿炉料结构下的炉况长期稳定顺行。同时,其技术经济指标与行业同类型高炉指标对比,在新钢2 500 m3 高炉入炉品位低于行业平均水平0. 81%的情况下,新钢燃料比较行业水平低35. 95 kg /t,煤比高12. 57 kg /t,综合焦比降低38. 06 kg /t。

2018 年1—8 月新钢2 500 m3 高炉主要技术经济指标与行业内同类型高炉指标对比见表5。

4 结语

1) 通过配加低品位、高硅块矿( 品位为40%,w( SiO2) 为35% 左右) 来提高入炉料中烧结矿配比,实现了新钢2 500 m3 高炉炉况长期稳定顺行,燃料比进一步下降。

2) 在烧结矿配用比例高且烧结矿质量存在波动情况下,根据新钢2 500 m3 高炉的造渣要求,同时结合近年来的生产实践,将氧化镁与三氧化二铝之比控制在0. 46 ~ 0. 56。

3) 结合新钢2 500 m3 高炉自身炉料结构的特点,控制两座2 500 m3 高炉的炉腹煤气指数分别在63. 5~ 64. 5 m3 /( m2·min) 和62 ~ 63 m3 /( m2·min) ,用以指导高炉控制合理的冶强,降低燃料消耗。